(This article ran in the May 28 edition of the drupa daily.)

I have been researching and writing about advancements in printing technologies for many years. Starting with the standardization and control of analog offset presses and through the evolution of electrophotographic photocopiers to digital printing presses, and then on to production inkjet. During each of these transformational introductions there has been a realignment and displacement in the role of existing print technologies. With the increase and shifts in consumer demands, packaging production has been going through one of these periods. There are many old and new options, raising the question, what print technology choice is best to produce packaging?

When we look at the historic packaging print technologies—flexography, offset, gravure and electrophotographic—we now see the added competition of production inkjet which is finally starting to achieve the quality, size, and increased performance necessary for many packaging applications. Although, unlike the transformational technologies that are affecting commercial print, packaging puts even more stringent demands on quality, productivity and cost. Offset printing has reduced many of the labor functions and time required to make ready and control the process in defense of market share. Digital print technologies like electrophotographic and production inkjet add on-demand and variable data features, and while the quality is there, cost and performance are still lagging and probably will be for quite a while.

In the meantime, flexography, the overwhelming leader in packaging print production has been going through a technological rebirth. As I have discussed in the past, there have been many digital enhancements brought to the flexo process. The result can be extremely high-quality print, while still providing high productivity and low cost creating a significant defense against other print technologies. While the basic concepts of flexography have not changed, the introduction of digital enhancements are affecting everything from the transport to imaging, providing significantly enhanced automation, quality and control that help producers to improve operational efficiency and reduce environmental footprint.

In the area of transport, the use of visual and other sensing technologies combined with digital servo controls, enables less operator involvement and better control. In imaging, the use of precisely controlled plate imaging technology and sophisticated digitally surface textured plates like we have seen with the FLEXCEL NX Technology from Miraclon (Hall 15/F50) have been able to not only bring the printed image quality in line with offset, gravure, and digital technologies but also open up efficient print production practices that are not typical for flexo. Printing by numbers, extensive use of process color printing, co-printing of designs side by side on the web, characterize what is being referred to a modern flexo.

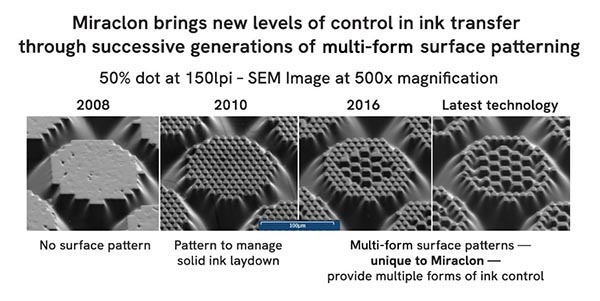

Ultimately, it is the plate that is a key enabler for the quality, performance and sustainability benefits delivered by modern flexo. Through the continued development of the plate surface patterning, it has provided the flexo process with new levels of control of ink transfer. The scanning electron microscope (SEM) images in the illustration below clearly show the progression.

The most recent development in this area, released to the market as PureFlexo Printing, has addressed unwanted ink spread. Ink spread can increase the time needed for press setup, and historically has been mitigated through a reduction of press running speeds and unscheduled stoppages needed to clean the plates. Ultimately, better ink control leads to a reliable process with increased sustainability since you are reducing machine operating time and material waste.

Control in flexo ink manufacturing and “in press” ink control have been seeing significant enhancements as well. Now converters can achieve results that are consistent and predictable enough to enable printing by numbers, even automatically with some press technologies. This has also been enhanced by work in the standards bodies, with efforts like ECG (extended color gamut) printing, which can achieve almost 90% of the Pantone color library with CMYKOGV, to reduce the need for ink color changes. Ultimately, success with ECG implementation comes down to a commitment to standardization and process control, and a plate technology that can guarantee the predictability and stability of process color builds.

The emergence of modern flexo and the emerging digital offerings now raise the question; what printing technology is “right” for packaging? This is a difficult question that may not produce a binary answer. First of all, packaging print has many different applications: labels, folding cartons, flexible packaging, corrugated, etc. Each of them has their own unique requirements. While we usually think of digital technologies for on-demand and variable data, new digitalized flexo presses can print on-demand flexo at a much lower cost with higher productivity than any digital solution. Developments in hybrid flexo presses have introduced the ability to address variable data. Joint efforts by the members of the flexo supply chain have been able to create a new Modern Flexo.

The lack of skills in the industry, combined with the pressures on printers to increase yields and implement sustainability improvements necessitates less “craft,” and more efficient, intervention-free printing that can cope with the full range of client demands, and this is where modern flexo comes into play—enabling printers to achieve their efficiency, sustainability, and quality goals.

So, very much like the benefits and decisions that we had to make with the introduction of digitalized offset presses as well as electrophotographic and inkjet, the most important question probably is: what are the application needs? And equally as important, what are the cost and productivity considerations? The packaging marketplace demands that quality, cost, and productivity are factors that have to be taken into account.

In the end, especially during technology transitional periods, the ultimate answer may not be binary at all, and you may need multiple technologies to address the variety of requirements.

Der moderne Flexodruck treibt die Transformation der Verpackungsproduktion woran

Seit vielen Jahren recherchiere und schreibe ich über die Entwicklungen in der Drucktechnik. Angefangen bei der Standardisierung und Steuerung von analogen Offsetdruckmaschinen über die Evolution von elektrofotografischen Fotokopierern hin zu digitalen Druckmaschinen und weiter bis zum Inkjet-Produktionsdruck. Bei jeder dieser Entwicklungen kam es zu einer Neuausrichtung und Verschiebung, was die Rolle der bestehenden Drucktechnologien betrifft. Mit dem Anstieg und den Veränderungen der Verbraucherwünsche durchläuft auch die Verpackungsproduktion eine dieser Phasen. Es gibt viele alte und neue Optionen, die die Frage aufwerfen, welche Drucktechnologie für die Herstellung von Verpackungen nun am besten geeignet ist.

Wenn wir die historischen Verpackungsdrucktechnologien – Flexodruck, Offsetdruck, Tiefdruck und Elektrofotografie – betrachten, sehen wir nun zusätzlich Konkurrenz durch den Produktions-Inkjetdruck, der endlich die für viele Verpackungsanwendungen erforderliche Qualität, Formatgrößen und höhere Leistung liefert. Anders als bei den sich wandelnden Technologien im kommerziellen Druck, stellt der Verpackungsdruck noch einmal strengere Anforderungen an Qualität, Produktivität und Kosten. Der Offsetdruck hat viele der Arbeitsschritte und die Zeit, die für die Vorbereitung und Kontrolle des Prozesses erforderlich sind, reduziert, um seinen Marktanteil zu verteidigen. Digitale Drucktechnologien wie Elektrofotografie und der Produktions-Inkjetdruck fügen Funktionen wie On-Demand-Produktion und variablen Datendruck hinzu. Und obwohl die Qualität stimmt, hinken Kosten und Leistung noch hinterher, und das wird wahrscheinlich noch eine ganze Weile so bleiben.

In der Zwischenzeit erlebt der Flexodruck, der unangefochtene Marktführer im Verpackungsdruck, eine technologische Wiedergeburt. Wie ich bereits in der Vergangenheit erörtert habe, gab es zahlreiche digitale Verbesserungen und Erweiterungen im Flexodruckverfahren. Das Ergebnis ist eine extrem hohe Druckqualität bei gleichzeitig hoher Produktivität und niedrigen Kosten, was einen erheblichen Vorteil gegenüber anderen Drucktechnologien darstellt. Während sich die grundlegenden Konzepte des Flexodrucks nicht geändert haben, wirkt sich die Einführung digitaler Entwicklungen auf alle Bereiche vom Transport bis zur Belichtung aus und bietet eine deutlich verbesserte Automatisierung, Qualität und Kontrolle, die den Produzenten dabei hilft, die betriebliche Effizienz zu verbessern und die Umweltbelastung zu verringern.

Beim Transport ermöglicht der Einsatz von visuellen und anderen Sensoren in Kombination mit digitalen Servosteuerungen eine geringere Einbindung des Operators und eine bessere Kontrolle. In Sachen Belichtung konnte durch präzise gesteuerte Plattenbelichtungstechnologie und ausgefeilten digital oberflächenstrukturierten Platten, wie wir sie bei der FLEXCEL-NX-Technologie von Miraclon (Halle 15/F50) gesehen haben, nicht nur die Druckqualität auf das Niveau von Offset-, Tiefdruck- und Digitaldrucktechnologien gebracht werden, sondern auch effiziente Produktionsverfahren erschlossen werden, die für den Flexodruck nicht typisch waren. Der Druck nach Stückzahl, die intensive Nutzung von Prozessfarben und der gleichzeitige Druck von Designs nebeneinander auf der Bahn kennzeichnen das, was als moderner Flexodruck bezeichnet wird.

Letztendlich ist es die Druckplatte, die die Vorteile des modernen Flexodrucks in Bezug auf Qualität, Leistung und Nachhaltigkeit erst möglich macht. Durch die kontinuierliche Weiterentwicklung der Oberflächenbehandlung der Druckplatte hat der Flexodruckprozess ein neues Maß an Kontrolle über die Farbübertragung erhalten. Die Rasterelektronenmikroskop-Aufnahmen (REM) in der Abbildung unten zeigen deutlich den Fortschritt.

Die jüngste Entwicklung in diesem Bereich, die als „PureFlexo Printing“ auf den Markt gebracht wurde, adressiert die unerwünschte Farbverteilung. Dieses Problem hat das Einrichten der Druckmaschine oft zeitaufwändig gemacht und wurde in der Vergangenheit durch das Verringern der Laufgeschwindigkeit der Druckmaschine und durch (ungeplante) Unterbrechungen zum Reinigen der Druckplatten reduziert. Letztendlich führt eine bessere Farbsteuerung zu einem zuverlässigen Prozess mit höheren Nachhaltigkeit, da Sie die Maschinenlaufzeit und den Materialabfall reduzieren.

Auch die Steuerung der Herstellung von Flexodruckfarben und die Farbsteuerung in der Druckmaschine haben sich verbessert. Nun können die Anwender Ergebnisse erzielen, die konsistent und vorhersehbar genug sind, um den Druck nach Stückzahlen zu ermöglichen, sogar automatisch mit einigen Drucktechnologien. Dies wurde auch durch die Arbeit in den Normungsgremien gefördert, mit Bemühungen wie dem Druck mit einem erweiterten Farbraum (ECG, Extended Color Gamut), der fast 90 % der Pantone-Farbbibliothek mit CMYKOGV darstellen kann, um die Notwendigkeit von Farbwechseln zu reduzieren. Letztendlich hängt der Erfolg der ECG-Implementierung von der Verpflichtung zur Standardisierung und Prozesskontrolle sowie von einer Plattentechnologie ab, die die Vorhersagbarkeit und Stabilität des Farbaufbaus im Prozess gewährleisten kann.

Der moderne Flexodruck und die zunehmenden digitalen Angebote werfen die Frage auf, welche Drucktechnologie für den Verpackungsdruck „richtig“ ist. Dies ist eine schwierige Frage, auf die es keine eindeutige Antwort gibt. Zunächst einmal hat der Verpackungsdruck viele verschiedene Anwendungen: Etiketten, Faltschachteln, flexible Verpackungen, Wellpappe usw. Jede dieser Anwendungen hat ihre eigenen, speziellen Anforderungen. Während wir bei On-Demand und variablen Daten in der Regel an Digitaldruck-Technologien denken, können neue digitalisierte Flexodruckmaschinen On-Demand-Flexodruck zu wesentlich niedrigeren Kosten und mit höherer Produktivität als jede digitale Lösung realisieren. Die Entwicklungen bei den Hybrid-Flexodruckmaschinen haben es ermöglicht, variable Daten zu verarbeiten. Durch gemeinsame Anstrengungen der Mitglieder der Flexo-Lieferkette konnte ein neuer moderner Flexodruck geschaffen werden.

Der Fachkräftemangel in der Branche in Verbindung mit dem Druck der Unternehmen, die Erträge zu steigern und Nachhaltigkeitsmaßnahmen umzusetzen, erfordert weniger „Handwerk“, dafür aber einen effizienteren, interventionsfreien Druck, der das gesamte Spektrum der Kundenanforderungen abdecken kann. Genau hier kommt der moderne Flexodruck ins Spiel. Er ermöglicht es den Druckereien, ihre Effizienz-, Nachhaltigkeits- und Qualitätsziele zu erreichen.

Ähnlich wie bei den Abwägungen und Entscheidungen, die wir bei der Einführung von digitalisierten Offsetdruckmaschinen sowie elektrofotografischen und Inkjet-Druckmaschinen treffen mussten, lautet die wichtigste Frage wahrscheinlich: Was sind die Anwendungsanforderungen? Und ebenso wichtig sind die Überlegungen zu Kosten und Produktivität. Der Verpackungsmarkt verlangt, dass Qualität, Kosten und Produktivität berücksichtigt werden müssen.

Vor allem in technologischen Übergangsphasen ist die endgültige Antwort vielleicht gar nicht eindeutig. Möglicherweise benötigen Sie mehrere Technologien, um die unterschiedlichen Anforderungen zu erfüllen.

Discussion

Only verified members can comment.